Menghină autocentrantă: o revoluție în strângerea de precizie, de la industria aerospațială la cea medicală

O soluție practică cu o precizie de repetare de 0,005 mm, o îmbunătățire cu 300% a rezistenței la vibrații și o reducere cu 50% a costurilor de întreținere.

Schiță articol:

I. Menghină autocentrantă: Valoarea revoluționară a schimbării metodelor de prindere tradiționale

Cazul 1: Un producător renumit de componente auto

Principalele probleme întâlnite la utilizarea menghinei:

1. Abatere mare de concentricitate: Metoda tradițională de prindere cu menghină are ca rezultat o eroare de concentricitate a angrenajului de 0,03 mm, care depășește intervalul de toleranță (≤0,01 mm), iar rata de rebut este de până la 15%.

2. Eficiență scăzută a producției: Fiecare piesă necesită 8 minute pentru prindere, iar ajustările frecvente perturbă ritmul liniei de producție.

3. Instabilitatea calității suprafeței: Vibrațiile de prelucrare determină fluctuația rugozității suprafeței Ra între 0,6 și 1,2 μm, rezultând o creștere cu 30% a costurilor de lustruire.

Soluție: Modernizarea tehnologiei menghinei autocentrante

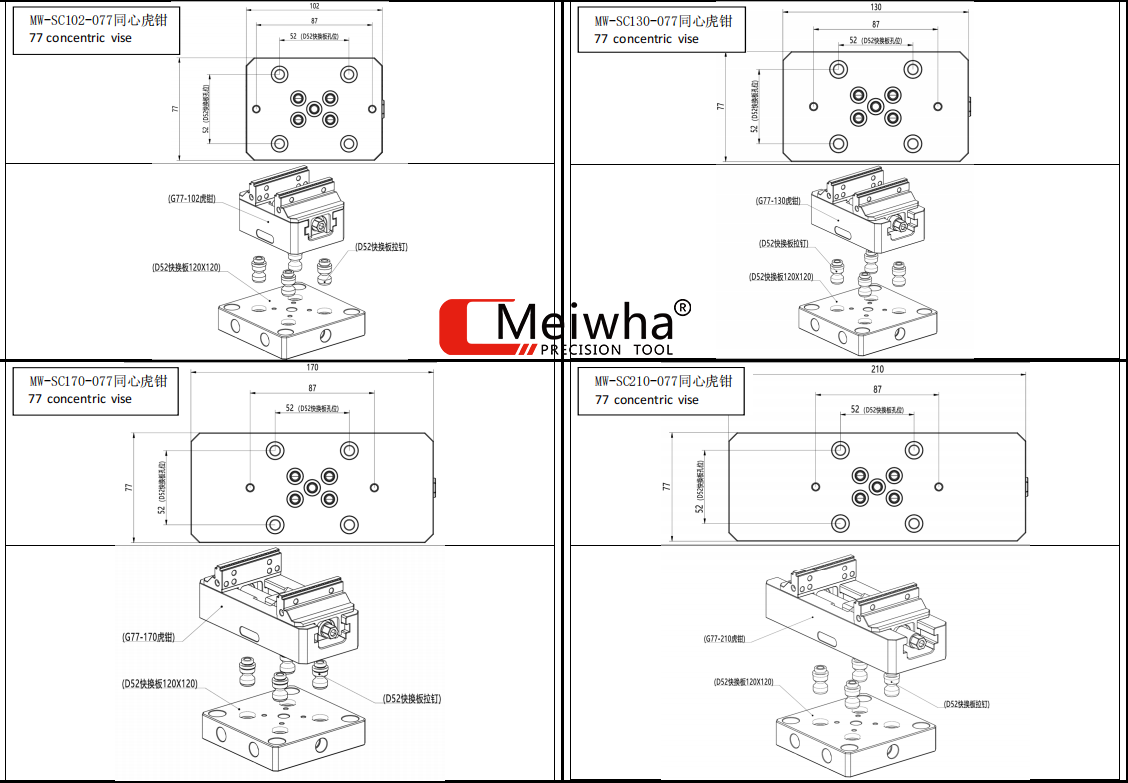

Parametrii principali ai menghinei autocentrante:

Precizie de centrare: ±0,005 mm

Precizie de poziționare repetabilă: ±0,002 mm

Forță maximă de strângere: 8000N

Șine de ghidare călite (HRC ≥ 60) cu capacitate anti-uzură

(Toate aceste puncte pot fi îndeplinite de Meiwha)menghină autocentrantă.)

Pași specifici de implementare pentru înlocuirea menghinei autocentrante:

1. Renovarea liniei de producție: Înlocuirea menghinelor tradiționale de pe 5 centre de prelucrare și integrarea sistemului de schimbare rapidă cu punct zero

2. Menghină autocentrantă cu design al fălcii în formă de aripă de rechin: Forma specială a dintelui îmbunătățește frecarea, reducând vibrațiile de tăiere (amplitudinea vibrațiilor este redusă cu 60%)

Progresele obținute în ceea ce privește precizia, eficiența și costul după modernizarea menghinei autocentrante.

| Index | Înainte de modernizarea menghinei autocentrante | După modernizarea menghinei autocentrante | Procent de îmbunătățire |

| Eroare coaxială | 0,03 mm | 0,008 mm | 73%↓ |

| Timp de prindere a unei singure piese | 8 minute | 2 minute | 75%↓ |

| Rugozitatea suprafeței Ra | 0,6-1,2 μm | Stabilitate ≤ 0,4 μm | consistență |

| Pierderea anuală de deșeuri | 1.800.000 ¥ | 450.000 USD | 1,35 milioane de yeni economisiți |

| Tăierea vieții | În medie, 300 de articole. | 420 articole | 40%↑ |

Recuperarea costurilor pentru actualizarea menghinei autocentrante: Investiția în echipamente este de 200.000 ¥, iar costul este recuperat în termen de 6 luni.

II. Avantajele principale ale menghinelor autocentrante: O triplă descoperire în precizie, eficiență și flexibilitate

Avantajul menghinei autocentrante 1: Garanție de precizie la nivel micrometric

Tehnologie de sincronizare bidirecțională a tijei șurubului: Elimină decalajul unilateral, precizie de poziționare repetabilă ≤ 0,005 mm (video cu testul comparatorului cu cadran)

Date comparative privind rezistența la vibrații între menghina autocentrantă și menghina tradițională

| Metoda de prindere | Amplitudinea vibrației (μm) | Rugozitatea suprafeței Ra (μm) |

| Menghină tradițională | 35 | 1.6 |

| Menghină autocentrantă | 8 | 0,4 |

Avantajul menghinei autocentrante 2: Eficiență dublată de motor

Menghină autocentrantă cu sistem de schimbare rapidă:

Poziționarea la punctul zero permite o schimbare a pieselor de prelucrat în 2 secunde

Fălcile modulare permit prinderea simultană a mai multor seturi de piese de prelucrat în timpul prelucrării.

Utilizarea spațiului a crescut cu 40%: Design cu centru jos, design înalt (100 - 160 mm), permițând prelucrarea simultană a 5 piese de prelucrat

Avantajul 3 al menghinelor autocentrante: Esența producției flexibile

Adaptabilitate universală:

Gheare dure: Prinderea pieselor din oțel / a pieselor turnate (compatibile cu suprafețe rugoase)

Gheare moi: Huse personalizate din silicon pentru maxilar pentru protejarea suprafeței implanturilor medicale

Diagramă de dispunere a menghinei autocentrante

III. Șase scenarii de aplicare și exemple de selecție a menghinei autocentrante

| Industrie | Piesă de lucru tipică | Sikution | Efect |

| Aerospațială | Coaste de aripă din aliaj de titan | Menghină de încălzire prin inducție de înaltă frecvență + fălci acoperite cu ceramică | Deformare < 0,01 mm, durată de viață a sculei dublată |

| Implant medical | Proteză de genunchi | Menghină pneumatică cu autocentrare + fălci moi de calitate medicală | Suprafața nu are zgârieturi, rata de randament → 99,8% |

| Automobil cu energie nouă | Corpul cutiei bateriei | Menghină hidraulică rigidă ranforsată (model antivibrații) | Vibrațiile de procesare sunt reduse cu 60%, iar timpul de lucru este redus cu 35%. |

| Electronică de precizie | Cadru central al telefonului mobil | Menghină miniaturală cu autocentrare (cursă φ80 mm) | Suprafață redusă cu 70%, precizie ±0,003 mm |

IV. Ghid de întreținere pentru menghina autocentrantă: Poate prelungi durata de viață a menghinei autocentrante

1. Listă de verificare pentru întreținerea zilnică a mânerelor de menghină:

| Componente ale menghinei autocentrante | Standarde de muncă |

| Șină de ghidare cu șurub de acționare | Îndepărtarea zilnică a prafului de la pistolul cu aer comprimat + Injecție săptămânală de vaselină |

| Suprafața de contact a suprafeței de prindere | Ștergerea cu alcool a fluidului de tăiere rămas |

| Mecanismul de acționare | Inspecția lunară a performanței de etanșare a traseului de gaz (presiune ≥ 0,6 MPa) |

2. Trei lucruri de făcut și de evitat pentru întreținerea menghinei autocentrante

1. Folosiți o perie metalică pentru a curăța șina de ghidare → poate provoca zgârieturi pe suprafața de precizie

2. Amestecarea lubrifianților de diferite vâscozități → Va duce la gelificare și blocare

3. Depășirea forței de strângere nominale cu 50% → va duce la deformare permanentă

Data publicării: 09 august 2025